化工企业定位人员 化工岗位风险点有哪些

在全球化日益加深的今天,石油和化学工业不仅是我国的基础产业,也是支柱产业之一。尽管化学品的产值占据全球市场的40%,但危险化学品领域的重大事故频繁发生,使得安全生产面临诸多挑战。中小型化工企业由于技术力量薄弱和管理水平不足,尤其容易出现事故,如何在确保安全的同时实现数字化和智能化转型,成为行业亟待解决的难题。

在应对化工行业安全管理的挑战上,许多企业开始探索数字化安全生产系统。该系统通过运用物联网、数字孪生和人工智能等前沿技术,旨在提升安全生产的基础和技术创新能力。通过构建“工业互联网+危化安全生产”的技术体系和应用生态,这些系统能够显著增强风险感知和评估、监测预警以及应急响应的能力,帮助企业及时排查和化解潜在风险,确保不发生系统性风险。

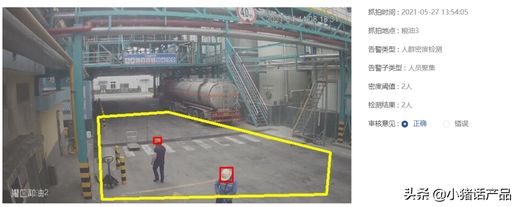

具体而言,化工数字化安全生产管理系统借助AI智能识别技术,分析厂区内人员的行为模式。该系统能够自动检测诸如未佩戴安全帽、未穿工作服或在禁烟区吸烟等不合规行为,及时将违规信息反馈至中央控制室,并发出警报。对于特殊的危险行为,如明火、车辆未进入指定位置等情况,也能迅速作出反应,从而将安全风险降到最低。

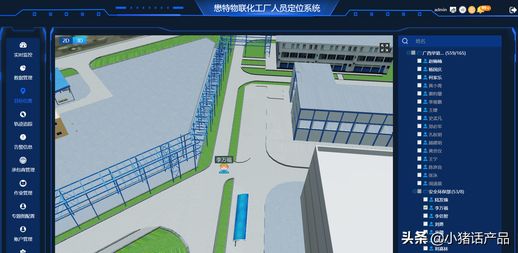

这一系统的核心在于其人员定位技术,利用蓝牙和LoRa技术为化工园区提供精确定位。通过在园区内布置蓝牙信标和LoRa基站,实现高效的人员定位。蓝牙信标由高密度锂铔电池供电,续航可达10年,而单台LoRa基站的信号覆盖半径可达1.3公里,适用于面积小于30万平方米的工厂,确保无线定位信号的全覆盖。这种无线技术的应用使得施工更为便捷,无需铺设电缆,大大提高了部署的灵活性和效率。

化工厂的人员定位系统不仅能实时跟踪每个人员和车辆的位置,还能够对进入危险区域的人员和车辆发出警报。该系统还能监控离岗、车间人数超标以及人员越界等不规范行为,进一步提升了安全管理的效率和准确性。

通过3D仿真建模,化工安全数字化系统能够真实还原厂区内的环境,包括人员位置、摄像头监控、车辆出入和安全生产数据等,形成全景化的360度数字孪生工厂。这一系统可帮助管理者全面了解厂区状况,及时调整和优化安全管理措施。

不仅如此,化工人员定位系统与视频监控系统的联动,使得管理人员能够随时查看厂区的实时视频数据,确保所有操作都在监控之下。该系统还与DCS系统无缝对接,实时监测有毒可燃气体的排放情况。一旦发现危险气体泄漏,系统将第一时间向消防中心发出通知,确保能够迅速反应,消除隐患。

为了进一步提升安全管理的科学性,化工厂人员定位系统结合DCS生产数据、安全数据及3D地图,构建风险四色图。不同风险等级的区域通过算法进行标识,当有人员进入高风险区域时,系统将立刻发出警报,确保安全隐患能够得到及时处理。

综合来看,数字化工企业的人员定位系统不仅能有效强化安全管理,还能推动技术创新,构建以“工业互联网+危化安全生产”为核心的技术体系。这一系统的实施,显著提升了企业的安全生产风险感知、监测预警和响应能力,为行业的安全管理数字化转型提供了强有力的支持。

在未来的发展中,化工行业亟需加强安全管理的技术手段,以保障企业的可持续发展和员工的安全。数字化安全管理系统不仅是应对当前挑战的有效途径,也是推动行业转型升级的必由之路。通过不断创新与实践,化工行业的安全生产能力定能得到有效提升。